Temperaturmessung

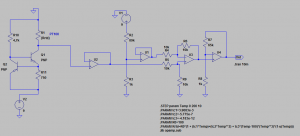

Um im Fehlerfall zu verhindern, dass der überhitze Motor wichtige Halbleiterbauteile zerstören könnte, haben wir uns dazu entschieden einen Temperatursensor bei der H-Brücke zu platzieren. Dieser ordnet der Temperatur eine proportionale Spannung zu, die nach entsprechender Verstärkung der Regelungsgruppe zugeführt wird. Wenn die für die Leistungshalbleiterbauelemente kritische Temperatur erreicht wird, kommt es zu einem Notaus.

Die Schaltung funktioniert so, dass eine Konstantstromquelle einen gleichbleibenden Strom von 1 mA an den Temperatursensor PT100 gibt. Wäre der Strom über 5 mA, würde es zu einer Eigenerwärmung des Fühlers kommen und die Messung wäre verfälscht.

Die Schaltung ist für Temperaturen zwischen 0 °C und 200 °C ausgelegt. Bei einer Temperatur von 0 °C hat der PT100 einen Widerstand von 100 Ohm, bei 200°C einen Widerstand von 175,86 Ohm.

Dementsprechend ergibt sich bei einem Strom von 1 mA ein Ausgangsspannungsintervall von 0 bis 175,86 mV. Damit die darauffolgende Schaltung keinen Einfluss auf das Messsignal hat, wird das Signal über eine Impedanzwandlerschaltung abgekoppelt. Anschließend erfolgt mit einer Subtrahiererschaltung eine Offsetbereinigung bei der 100 mV abgezogen werden, sodass fortan 0 °C durch 0 mV und 200°C durch 75,86 mV repräsentiert werden. Mit einem nicht-invertierenden Verstärker werden die Signale abschließend mit einem Verstärkungsfaktor von 66 auf maximal 5 V verstärkt. Es ergibt sich ein Ausgangsspannungsbereich von 0 bis 5 V. Da die Leistungshalbleiterbauteile bei einer Temperatur von 175°C geschädigt werden könnten, wird die Regelungsgruppe die Stromversorgung des Motors bei einer Temperatur von 150 C°, also bei einer Ausgangsspannung von 3,6 V, abbrechen.

Drehzahlmessung

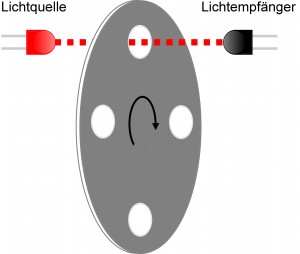

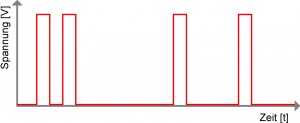

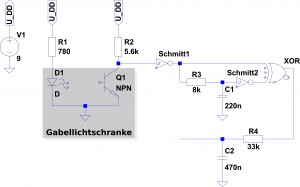

Eine wichtige Messgröße für die Regelung ist die Motordrehzahl. Wenn die Regelungsgruppe beispielsweise von der Sensorik-Gruppe das Signal dafür bekommt, dass sich der Motor schnell nach rechts drehen soll, kann es sein, dass sich der Motor, z.B wegen eines Steins, nicht bewegt obwohl ein Strom fließt. Die Ursache des Problems würde in dem Fall durch die Messung ermittelt werden. Außerdem kann es auch vorkommen, dass ein zu großer Strom fließt und sich die Solarzelle zu schnell bewegt. In dem Fall stimmen Soll- und Ist-Drehzahl nicht überein und die Drehzahl wird dementsprechend runtergeregelt. Die Messung erfolgt bei uns mit einem Impulsdrehzahlmesser. Dieser funktioniert nach dem Prinzip, dass an einer rotierenden Fläche angebrachte Markierungen erfasst werden und ein Impuls ausgegeben wird. Die Erfassung erfolgt hierbei optisch. Zur Ermittlung der Drehzahl werden die Impulse ausgewertet. Hierzu kann über die Winkelgeschwindigkeit, welche definiert ist als die Winkeländerung über die Zeit, auf die Drehzahl geschlossen werden. Um die Auflösung und Genauigkeit der Impulsdrehzahlmessung zu verbessern, kann die Anzahl der Markierungen erhöht werden.

Bei der konkreten Realisierung der Messung wird durch den Motor ein Kreissegment zum Rotieren gebracht und durch eine Gabellichtschranke geführt.

Leistungsmessung

Damit der Motor nicht durch eine zu hohe Stromstärke geschädigt wird, erfolgt vor dem Motor eine Strommessung. Das Signal, das die Information über die Stromstärke liefert, wird an die Regelungsgruppe gegeben, die dann dafür sorgt, dass der zugeführte Strom begrenzt wird.

Daniel Steckler, Sebastian Lasogga, Dennis Vogel

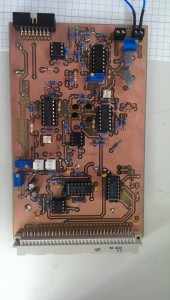

Hier können der Schaltplan und das Layout für die entworfene Platine heruntergeladen werden. Zum Öffnen wird die Software „EAGLE“ benötigt: