Die zuständige Gruppe für die H-Brücke besteht aus Jan-R. Dustmann, Johannes Richter und Benjamin Melzer. Die H-Brücke dient als Motortreiber und ist somit unerlässlich für das Projekt. Nicht nur wird grundlegend die horizontale und vertikale Dynamik des Solarpanels ermöglicht, sondern auch die präzise Positionierung mittels Schrittmotor und der Leistungsumsetzung vom PWM-Signal durch die H-Brigde.

Grundlagen

Eine Brückenschaltung (bridge circuit) ist eine aus fünf Bauteilen bzw. Zweipolen angeordnete Schaltung, dessen schematischer Aufbau dem Großbuchstaben H ähnelt.

In der Messtechnik besteht die H-Schaltung zumeist aus ohmschen oder komplexen Widerständen mit einem Voltmeter in der Mitte. Hier wird das Konzept zweier paralleler Spannungsteiler mit drei bekannten und einer unbekannten Komponente genutzt, um sehr präzise Messungen an der unbekannten Komponente durchzuführen. In der Leistungselektronik nehmen Schalter in Form von Relais, Transistoren oder Dioden den Platz der Widerstände ein. Hier kann eine Last in der Mitte der H-Brücke, jetzt auch Vierquadrantensteller (h bridge) genannt, in Betrag und Vorzeichen manipuliert werden.

Dieses Schaltungskonzept schien demnach ideal, um die an unsere Kleingruppe gestellten Anforderungen – das Treiben eines Gleichstrommotors in variabler Richtung und Geschwindigkeit – zu erfüllen. So fingen wir an, uns mit dem Vierquadrantensteller (im weiteren Verlauf häufig auch einfach H-Brücke genannt) zu beschäftigen und eine an unsere Ansprüche angepasste Lösung zu suchen.

Es folgt nun eine Erläuterung des von uns verwendeten Schaltungsprinzipes und den ihm zugrunde liegenden Überlegungen.

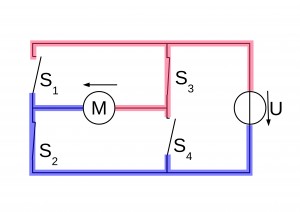

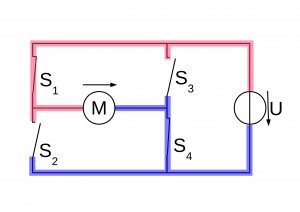

Der Vierquadrantensteller ist eine Spezialform der H-Brücke. Häufig wird die Schaltung als Treiber einer Gleichstrommaschine verwendet. Durch einfaches Umschalten kann die Laufrichtung eingestellt werden. Die untere Abbildung zeigt den Vorgang stark vereinfacht durch Schalter. Dennoch wird hieran noch eine weitere Eigenschaft deutlich: Durch periodische Öffnen und Schließen der entsprechenden Schalter kann über die Laufrichtung hinaus auch das Drehmoment des Motors manipuliert werden. Dabei wird durch Pulsweitenmodulation der Effektivstrom reguliert. Bei einem idealen Gleichstrommotor ist dieser proportional zum Drehmoment (I˜M).

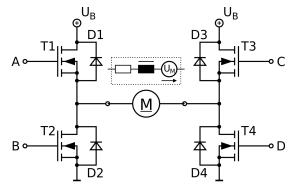

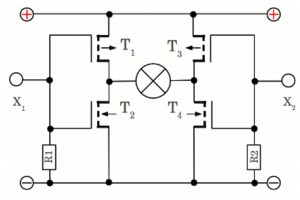

Auf niedrigerer Abstraktionsstufe werden die Schalter durch Transistoren ersetzt. Schon allein da im Betrieb der Motoren zeitweise sehr hohe Ströme fließen, bieten sich hier MOSFETs an.

Verschiedene Ausführungen (siehe untere Abbildungen) sind möglich. Reine n-MOSFET-Schaltungen profitieren von den generell guten Eigenschaften dieser Bauteile, haben allerdings den Nachteil, dass die Source-Pins der oberen MOSFETs nicht direkt auf Masse liegen und eine genau Definition des Potentials an dieser Stelle durch die Nichtlinearität des Motors nicht ohne weiteres möglich ist. Bei der gemischten Variante rechts entfällt das Problem. Dafür leidet sie unter den schlechteren Eigenschaften der p-MOSFETs und der Gefahr des Shoot-throughs, eines Kurzschlusses aufgrund einer Differenz zwischen Ein- und Abschaltzeit der MOSFETs.

Bildquellen:

Bild 1: https://de.wikipedia.org/wiki/Vierquadrantensteller#/media/File:Vierquadrantensteller.svg

Bild 2: http://www.homofaciens.de/bilder/technik/h-bridge_014_400x256.gif

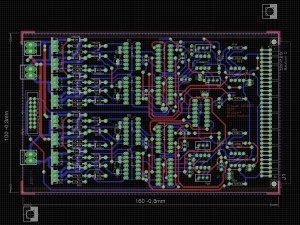

Wir entschieden uns für die nur mit n-MOSFETs bestückte Grundschaltung, u.a. da durch die geringeren, beim Schaltprozess auftretenden, ohmschen Verluste eine höhere, von allen Gruppen verfolgte, Energieeffizienz möglich wird. Das oben geschilderte Problem wird durch das sogenannte Bootstrapping gelöst. Hierbei handelt es sich um ein Schaltungskonzept, das durch die Kopplung eines Kondensators kurzzeitig ein Messepotential an der gewünschten Stelle erzeugen kann.

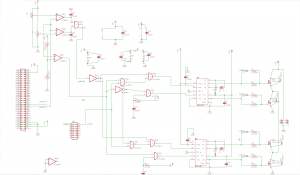

Des weiteren muss das von der Regler-Kleingruppe bereitgestellte PWM-Signal in Abhängigkeit der geforderten Laufrichtung an die richtigen Gates unserer MOSFETs geführt werden. Hierzu verwenden wir eine Logikschaltung, die die gewünschte Richtung direkt über das am Bus liegende Signal der Sensor-Gruppe ermittelt.

Jan-Rudolf Dustman

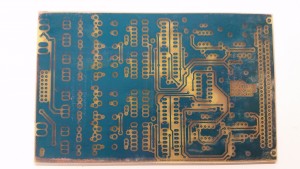

Nachdem die Platine zur Herstellung in die Werkstatt übergeben wurde, bekamen wir sie so zurück:

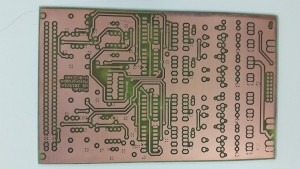

Nachdem der Fotolack entfernt wurde, konnte mit dem Bohren der Löcher begonnen werden:

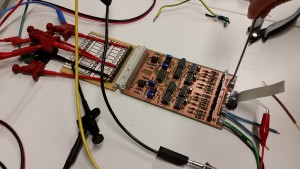

Als das Bohren der Löcher beendet war, ging es an die Bestückung. Ein erster Test wurde durchgeführt.