Kleine Wetterstation

Das Projektorientierte Praktikum (Projektlabor), kurz ProLab, bietet Studenten die Möglichkeit, ein eigenes, technisches Projekt auf die Beine zu stellen. ProLab ist somit für Studenten eine tolle Abwechslung zum theoretischen Studium. Nicht nur das Teamwork, sondern auch das selbständige, verantwortungsvolle Arbeiten wird gefördert.

Wenn Du also erfahren möchtest, was eine Gruppe von fleißigen Studenten im Laufe eines Semesters auf die Reihe bekommt, bist du hier genau richtig!

In diesem Sinne heißen wir Dich herzlich auf unserer Projektwebsite willkommen! Hier gewähren wir Dir einen genauen Einblick in die Verwirklichung unseres Projekts.

Projektwahl

Zum Semesterbeginn stand zunächst die Gruppenbildung und anschließend die Projektwahl an. Unsere Gruppe besteht aus vier Studenten und wie Du sicherlich schon erkannt hast, haben wir uns für die „Kleine Wetterstation“ entschieden. Nachdem wir uns entschlossen hatten, begann auch schon die Planung des Projekts.

Planung

Welche Funktionen muss unsere Wetterstation haben und wie realisieren wir das? Wie realistisch sind die gesetzten Ziele? Diese Fragen stellten wir uns bei der Planung unseres Projekts. Nach etwas Überlegen und Ratschlägen unseres Tutors, einigten wir uns auf die grundlegendsten Aspekte. Unsere Wetterstation sollte über ein Thermometer mit zwei 7-Segment-Anzeigen und ein Barometer mit einer analogen Bargraph-Anzeige verfügen. Als Herzstück dient ein Mikrocontroller, der die Signale miteinander verknüpft. Das folgende Blockschaltbild veranschaulicht den allgemeinen Aufbau.

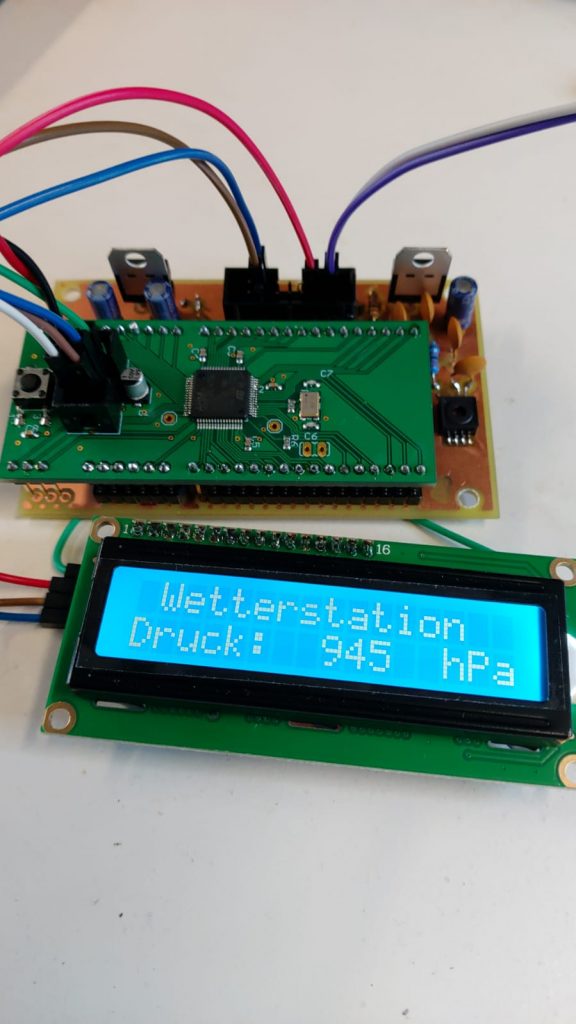

Die LCD-Anzeige soll als eine Art Zusatzaufgabe betrachtet werden und steht vorerst nicht im Vordergrund.

Da der Aufbau grob festgelegt wurde, tauschten wir nun Gedanken über die Aufgabenteilung und die Realisierung aus.

Realisierung (Theorie)

Nachdem die Aufgabenteilung festgelegt wurde, konnte sich jeder mit der Realisierung seines Parts auseinandersetzen. Natürlich musste zuerst die Theorie erarbeitet werden.

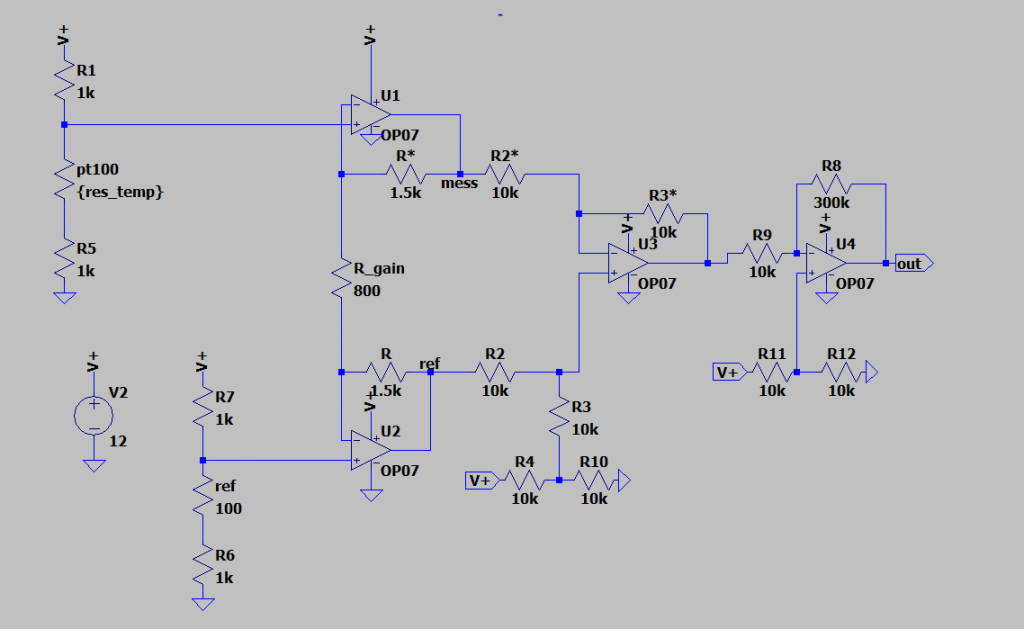

Die Temperaturmessung soll analog erfolgen. Dafür verwenden wir einen sogenannten Pt100. Hierbei handelt es sich um einen temperaturabhängigen Platin-Widerstand, der bei 0°C einen Betrag von 100 Ohm aufweist. Fließt ein konstanter Strom durch diesen Widerstand, ändert sich der Spannungsabfall über den Pt100 mit der Temperatur. Das Spannungssignal wird dann über einen Instrumentenverstärker, der das Signal verstärkt, an den Mikrocontroller weitergeleitet. Am Mikrocontroller wird das analoge Ausgangssignal der Temperatur- messung über einen Analog-Digital-Umsetzer (ADU) digitalisiert. Somit kann die spätere Temperaturmessung in Echtzeit gemessen werden.

Das digitalisierte Signal wird dann im Mikrocontroller verarbeitet und an zwei Schieberegister, die die zwei 7-Segment-Anzeigen ansteuern, übertragen. Außerdem muss für den Mikrocontroller ein Code geschrieben werden, sodass bei verschiedenen Spannungssignalen der Temperaturmessung die zugehörigen Pins des Schieberegisters angesteuert werden und sich somit die richtige Temperatur anzeigen lässt.

Da die Realisierung eines Barometers zu kompliziert gewesen wäre, benutzen wir einen Drucksensor, der je nach herrschendem Druck ein Spannungssignal, ähnlich wie bei der Temperaturmessung, an den Mikrocontroller weiterleitet. Die Hauptaufgabe der Gruppe Barometer ist es, die Analog-Digital-Umsetzer (ADU) am Eingang des Mikrocontrollers zum Laufen zu bringen, damit sowohl Temperatursignal als auch Drucksignal digitalisiert werden können. Des Weiteren soll eine „Real-time clock“ (RTC) im Mikrocontroller implementiert werden. Die RTC ermöglicht einen Vergleich zwischen dem aktuellen und vorigen Spannungssignal. Dadurch lässt sich eine Aussage über eine Luftdruckänderung treffen und auf der „möglichen“ LCD-Anzeige angeben. Die Real-time clock wird auch für die Temperaturanzeige benötigt.

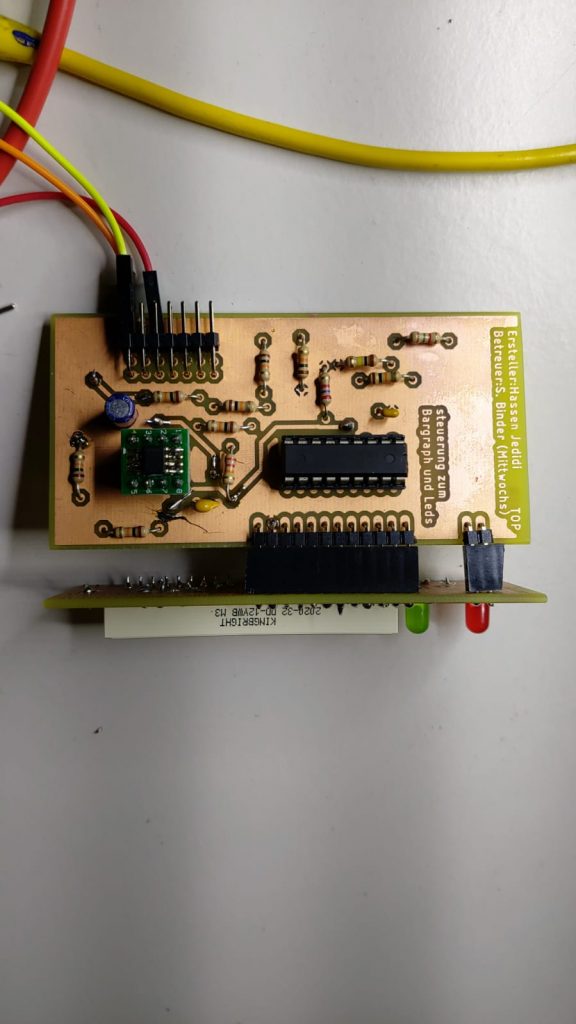

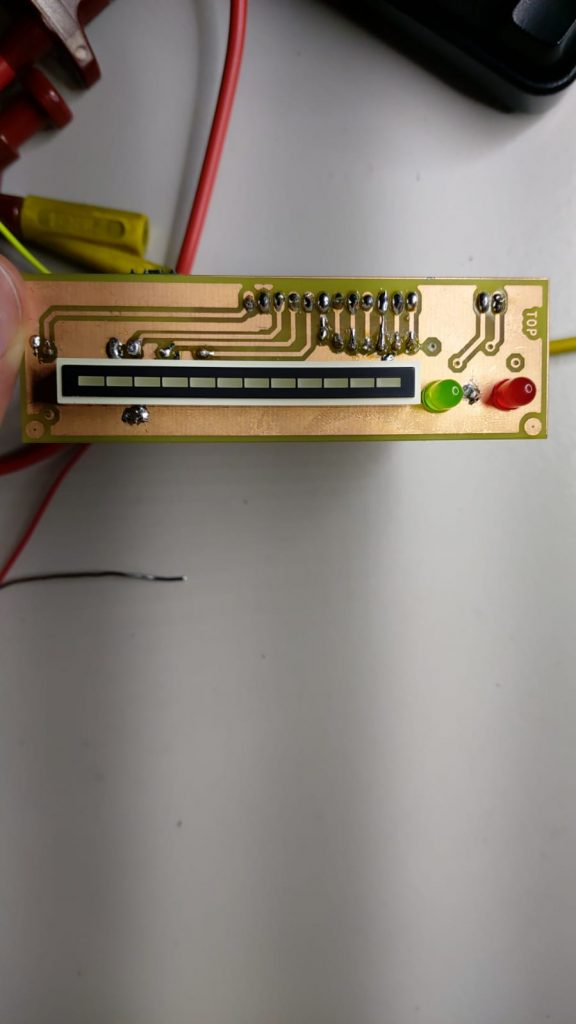

Die analoge Barometeranzeige im Form eines LED-Bargraphs greift das Spannungssignal direkt vom Drucksensor ab (Abb. 1). Das Spannungssignal wird anschließend in einem „LM3914“ verarbeitet. Im LM3914 befinden sich zehn Komparatoren, die je nach Größe des Eingangssignal, die LEDs ansteuern. Eine interne Referenzspannung wird äquivalent auf die zehn Ausgänge aufgeteilt. Dies verursacht ein integrierter Spannungsteiler. Beträgt nun die interne Referenzspannung bspw. 3 Volt, schaltet sich die erste LED bei 0,3 Volt, die zweite bei 0,6 Volt, usw. ein. Erreicht man den Höchstwert, leuchten alle LEDs.

Nach gründlicher Recherche sollten auch schon die ersten Simulationen durchgeführt werden. Wir verwenden dabei die Simulationssoftware „LTspice XVII“. Dort können wir unsere geplanten Schaltungen testen (Abb. 2). Erst wenn die Simulation geeignete Ergebnisse liefert, kann mit dem praktischen Teil begonnen werden.

Der theoretische Teil der Realisierung wäre hiermit abgeschlossen. Kommen wir nun zur Praxis.

Realisierung (Praxis)

Zuallererst beschließen wir die Höhe der Versorgungsspannung. Das Projekt verfügt über eine externe Quelle, die unsere Wetterstation versorgt. Die Spannung beträgt 12 Volt.

Alle Gruppen sollen erstmal unabhängig von den anderen Projektteilnehmern ihre Schaltung auf einem Steckbrett aufbauen, um die Funktionsweise im Realen zu prüfen. Allerdings beschäftigt sich die Barometer-Gruppe zunächst mit dem Programmieren, da dies oberste Priorität hat. Ohne den ADU und der RTC würde das gesamte Projekt nicht funktionieren.

Die restlichen Teilnehmer testen die Schaltungen auf dem Steckbrett. Hierbei treten wenige Fehler auf, die grundsätzlich durch die realen integrierten Schaltkreise (engl. integrated circuit, kurz IC) verursacht wurden. Das Anpassen der Schaltung, durch z. Bsp. Austauschen von Widerständen, ermöglichte Messergebnisse, die im Großen und Ganzen mit der Simulation übereinstimmen.

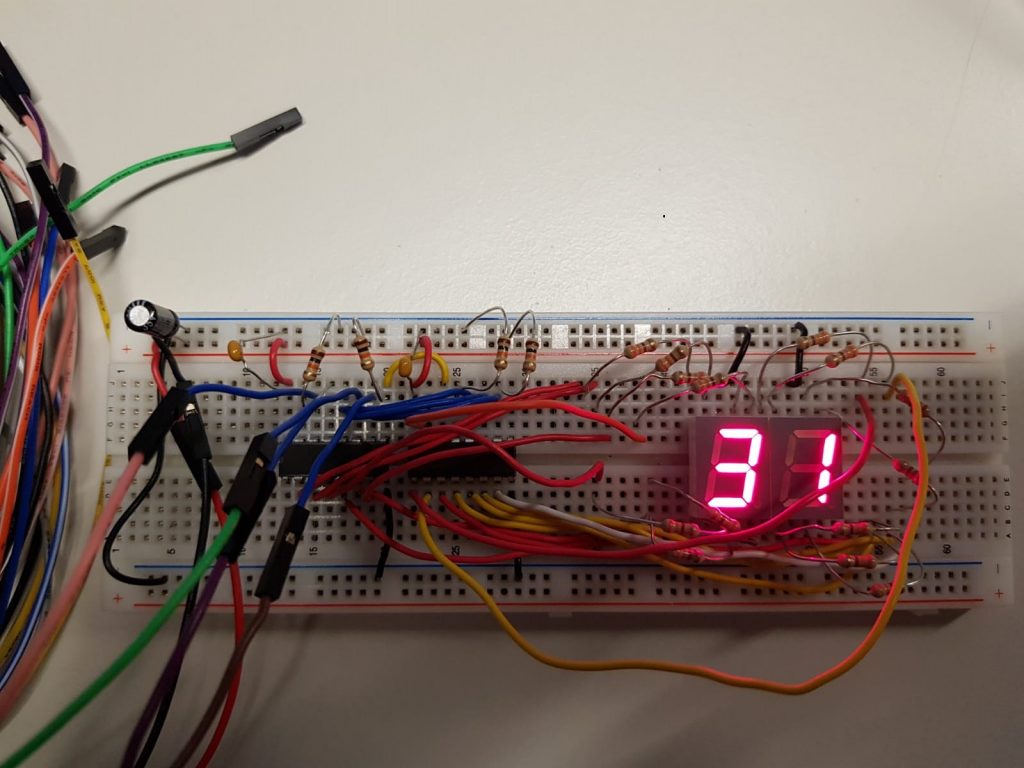

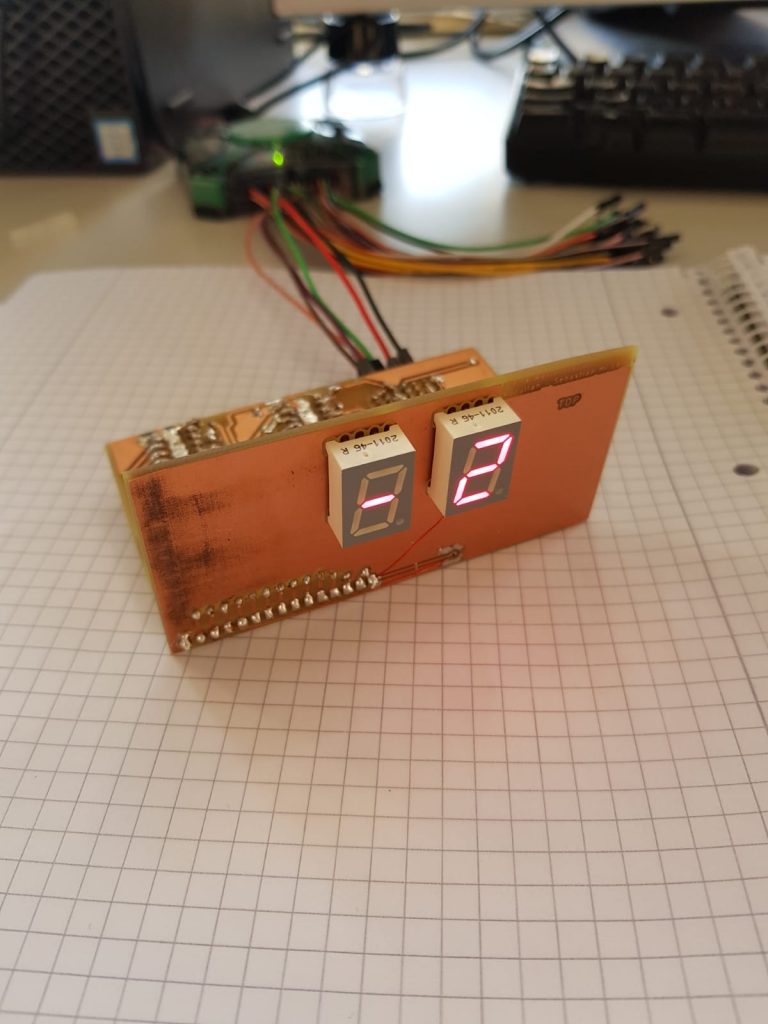

In Abbildung 3 sieht man den gelungenen Versuch, eine zufällige Temperatur auf dem Steckbrett anzeigen zu lassen. Die dargestellte Temperatur wurde manuell am Computer eingestellt und entspricht keineswegs der realen Temperatur.

Im Rahmen des Projektlabors bauen wir die Schaltungen auf Platinen auf und es werden alle Bestandteile des Projekts in bzw. an ein gemeinsames Gehäuse befestigt. Aufgrund dieser Vorgaben resultierten Fragen wie: Welche Größe muss unser Gehäuse haben? Wie werden die einzelnen Platinen miteinander verbunden?

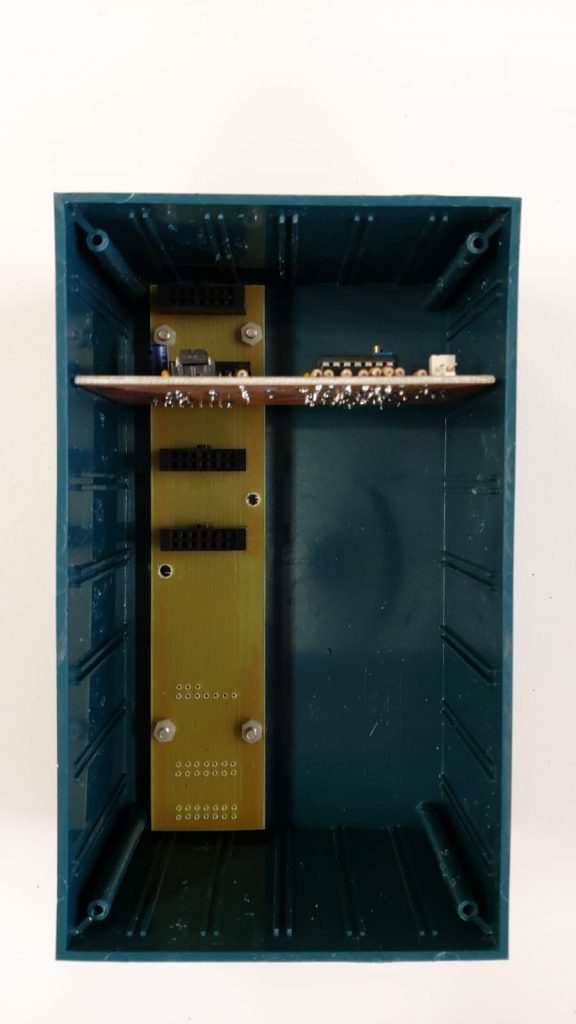

Das Gehäuse besteht aus Plastik und erinnert an eine Schachtel (siehe Abb. 4). Die Maße betragen: Breite 95 mm x Höhe 160 mm x Tiefe 60 mm. Als Schnittstelle dient ein sogenannter „Bus“. Durch diesen können die Daten von Board zu Board geleitet werden.

Abbildung 4 zeigt das verwendete Gehäuse. Bei den schwarzen Anschlüssen handelt es sich um den erwähnten Bus. Die Pins wurden an der Hinterseite verlötet, sodass die jeweiligen Pins aller vier Busse die gleichen Signale ausgeben.

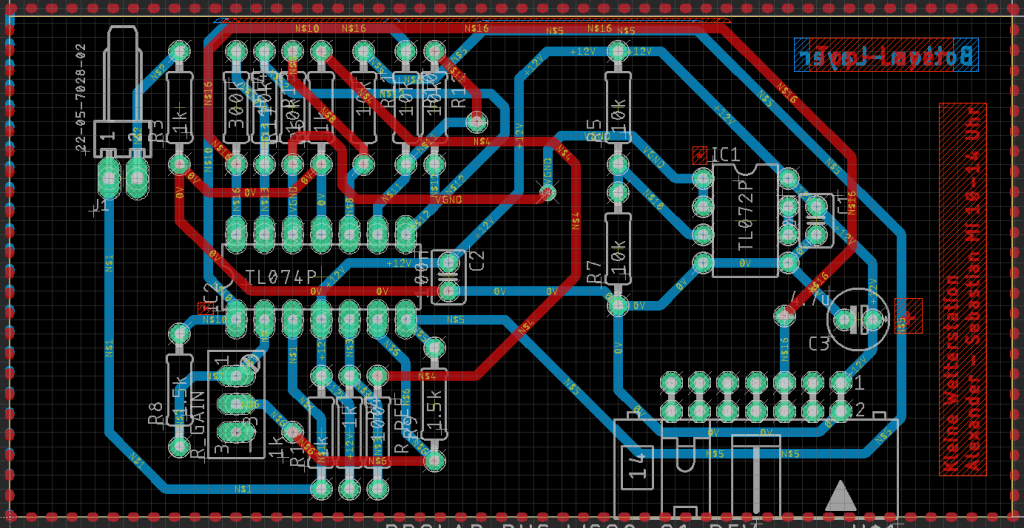

Wie schon oben genannt, werden die Schaltungen auf Platinen realisiert. Dafür müssen erstmal von jeder Gruppe Layouts entworfen werden. Wir verwenden dafür das Programm „EAGLE“. In folgender Darstellung befindet sich ein beispielhaftes Layout.

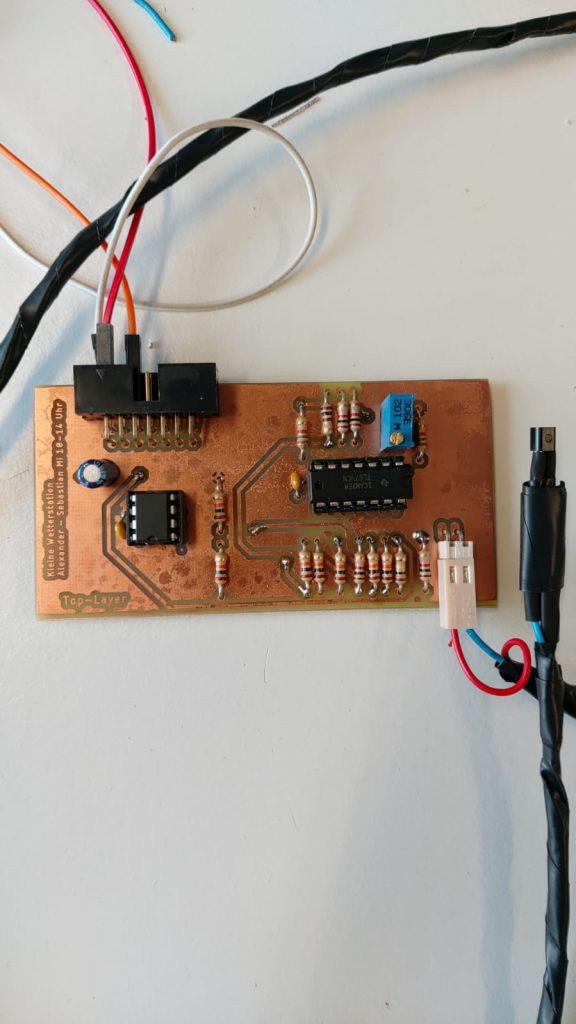

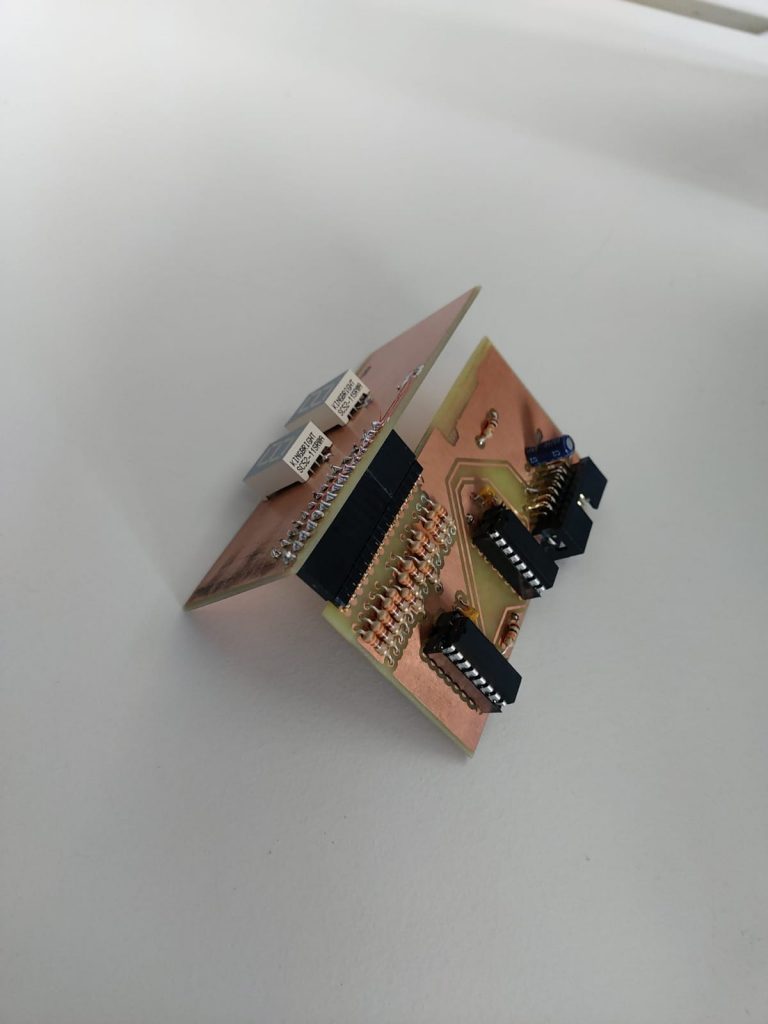

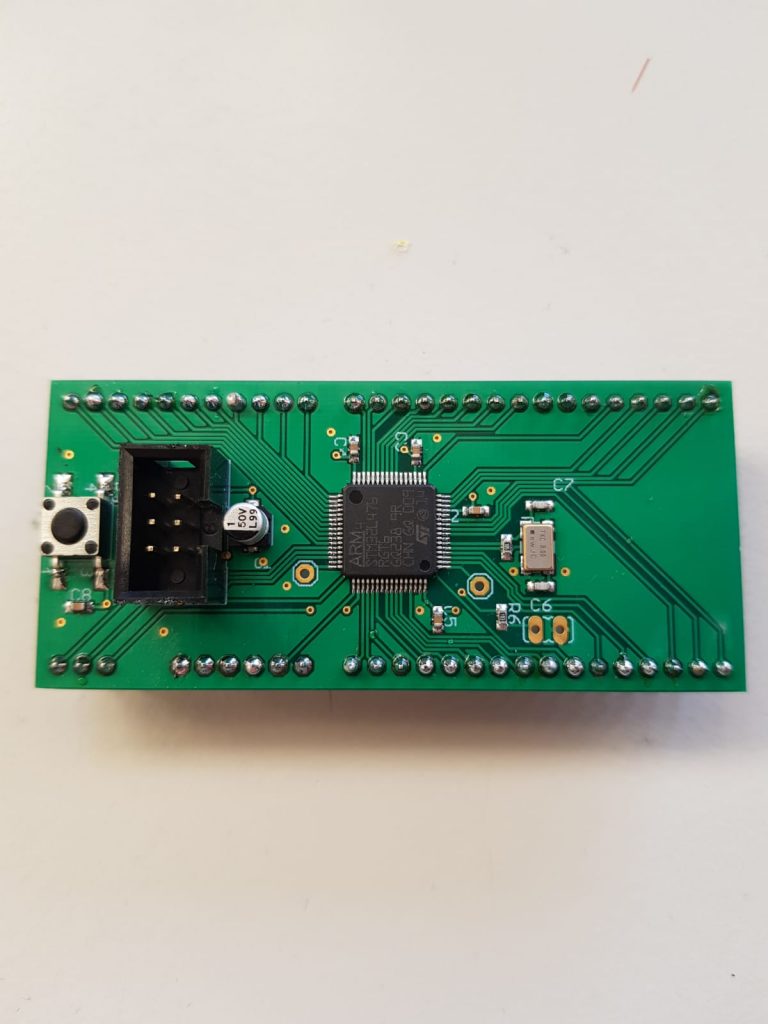

So sieht ein fertiger Entwurf eines Layouts aus. Vor dem Erstellen eines Layouts übernimmt man die aufgebaute Schaltung in EAGLE und fertigt zunächst ein „Schematic“ an. Falls keine groben Fehler vorliegen, kann das Layout geöffnet werden. Zuerst sind die verwendeten Bauteile durcheinander. Diese müssen nämlich selbstständig auf die digitale Platine platziert werden. Die Leitungen der Komponenten, die in rot und blau zu sehen sind, werden entweder auf der Ober- (Top-Layer) oder Unterseite (Bottom-Layer) gelegt. Es sollte weitestgehend auf dem Bottom-Layer gearbeitet werden, da die Schaltung auf die Oberseite der Leiterplatte aufgebaut wird und somit von der Unterseite leichter angelötet werden kann. Die Entwürfe werden später an der Universität gedruckt. Nachdem wir die Platinen erhalten, steht als Nächstes das Löten an. Als Vorlage und Hilfestellung nützt natürlich das EAGLE-Layout. In der Bildergalerie (Abb. 6) sind alle gelöteten Platinen zu finden, wobei der Mikrocontroller vorgefertigt ist.

Temperaturmessung

Temperaturanzeige

Platine funktioniert!

Druckanzeige: Bargraph

Druckanzeige: Bargraph

Druckanzeige: LCD + Mikrocontroller

Mikrocontroller

Wie beim Steckbrett werden die gedruckten Schaltungen auf mögliche Fehler überprüft und in das Gehäuse wie in Abb. 4 gesteckt. Die letzte Hürde besteht darin, die Messsignale über den Mikroprozessor richtig zu kalibrieren, sodass richtige Temperatur- und Druckwerte in Echtzeit ausgegeben werden können. Am Ende noch den Deckel drauf und die Wetterstation ist fertig!

In Abbildung 7 ist die fertige „Kleine Wetterstation“ zu sehen. Oben befindet sich die LCD-Anzeige, die sowohl die aktuelle Temperatur als auch den aktuellen Druckwert ausgibt. In der Mitte ist der Bargraph, der die Druckänderung anzeigt. Die hauptsächliche Temperaturanzeige (7-Segment) befindet sich unten. Das herausgeführte Verlängerungskabel ist mit dem Pt100 verbunden und leitet die Temperaturänderung an die Wetterstation weiter. Beim oberen, schwarzen Kabel handelt es sich um ein angeschlossenes Netzteil, das die Versorgungsspannung von 12 Volt liefert.

Hier endet auch schon unser Projekt „Kleine Wetterstation“. Es war eine tolle Erfahrung und wir konnten viel dazulernen. Wir hoffen, dass Dir die Vorstellung unserer Arbeit gefallen hat!